Az ipari és gyártási folyamatok során gyakran szükség van egyedi alkatrészekre, amelyek megfelelnek speciális követelményeknek és egyedi tervezési igényeknek. Az ilyen alkatrészek gyártása azonban nem egyszerű feladat, és számos lépést és szaktudást igényel. Ebben a blogcikkben bemutatjuk az egyedi alkatrész gyártásának folyamatát, amely magában foglalja a szaktanácsadást, a gépészeti tervezést és a végeselem modellezést.

Szaktanácsadás

Az egyedi alkatrész gyártásának folyamatának első lépése a szaktanácsadás. Ebben a fázisban a gyártó és a megrendelő közötti kommunikáció és együttműködés kiemelkedő jelentőséggel bír. A szaktanácsadó szakember megismeri a megrendelő igényeit, követelményeit és a felhasználási környezetet. Ezen információk alapján képes javaslatokat tenni a megfelelő anyagokról, technológiákról és tervezési megközelítésekről.

A szaktanácsadás segít a gyártó és a megrendelő közötti egyértelműség és megértés kialakításában, hogy a végleges alkatrész megfeleljen az elvárásoknak.

Gépészeti tervezés

Miután a szaktanácsadás során meghatározták a követelményeket, a gyártás következő lépése a gépészeti tervezés. Ebben a fázisban a mérnökök és tervezők részletesen kidolgozzák az alkatrész geometriáját, méreteit és funkcionális jellemzőit. A CAD (Computer-Aided Design – számítógéppel támogatott tervezés) rendszereket használva modellezik az alkatrészt, és részletes rajzokat készítenek. A gépészeti tervezés során fontos szempont a gyártásra vonatkozó korlátozások és optimalizációk figyelembevétele. A tervezés során a mérnökök megfelelő anyagokat, geometriai elemeket és gyártási technikákat választanak a kívánt tulajdonságok eléréséhez.

Végeselem modellezés

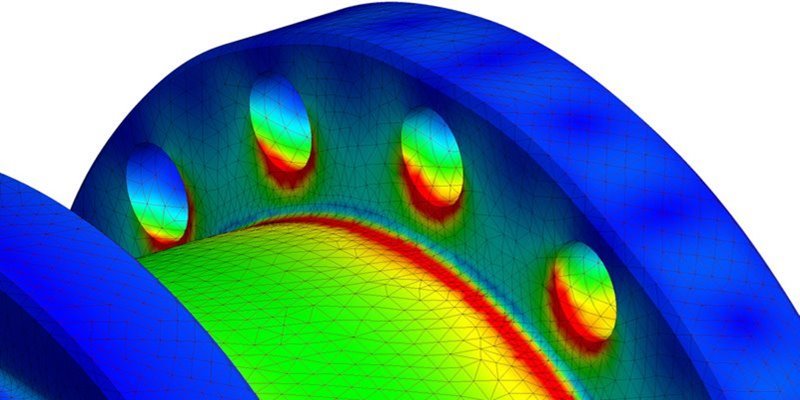

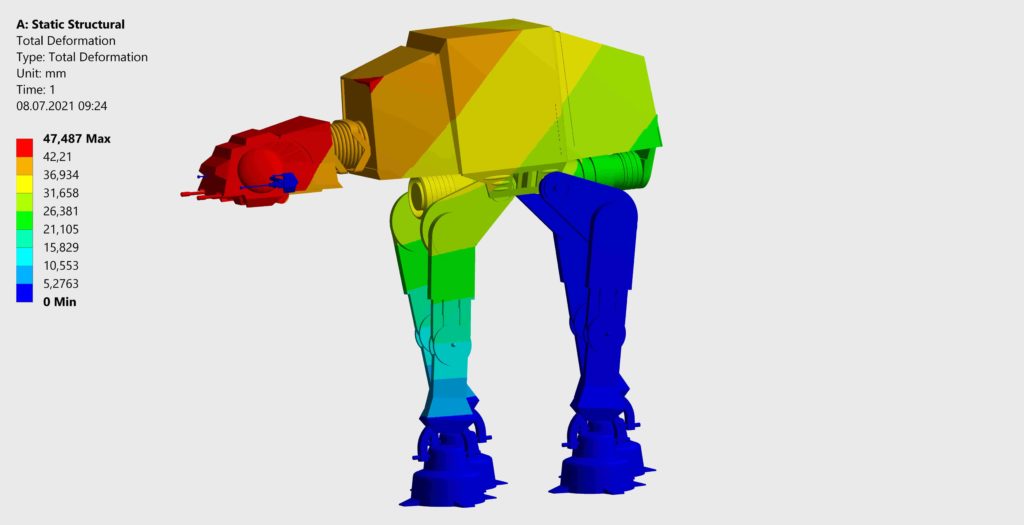

Az egyedi alkatrész gyártásához hozzá tartozik a végeselem modellezés is, amely segít a tervezőknek és mérnököknek az alkatrész viselkedésének előrejelzésében és optimalizálásában. A végeselem analízis egy számítógépes módszer, amely lehetővé teszi az alkatrész terhelésének és deformációjának modellezését. A tervezők először egy háromdimenziós modellt hoznak létre az alkatrészből, majd felosztják kisebb, egyszerűbb elemekre, úgynevezett végeselemekre.

Ezekre a végeselemekre alkalmazzák a fizikai törvényeket és anyagtulajdonságokat, amelyek alapján számításokat végeznek. Az eredmények alapján meg lehet határozni az alkatrész szilárdsági és szerkezeti tulajdonságait, például a feszültségeket, deformációkat és rezgéseket. Ez segít az alkatrész továbbfejlesztésében, a gyártási folyamat optimalizálásában és a megbízhatóság növelésében.

Az egyedi alkatrész gyártásának folyamatában a végeselem modellezés kulcsfontosságú a biztonság és a teljesítmény szempontjából. Az analízis segít az esetleges tervezési hibák és gyengeségek feltárásában még az előállítás megkezdése előtt. Ezáltal minimalizálhatók a prototípusok száma és az idő- és költségigényes iterációk. A végeselem modellezés lehetővé teszi a tervezők számára a gyors és hatékony tervezési döntések meghozatalát.

Gyártás

Miután a szaktanácsadás, a gépészeti tervezés és a végeselem modellezés befejeződött, a következő lépés az alkatrész gyártása. A gyártási folyamatot számos tényező befolyásolja, például az alkatrész anyaga, a geometria bonyolultsága és a kiválasztott gyártási technológia. Az egyedi alkatrész gyártása során leggyakrabban használt eljárások közé tartoznak a forgácsolás, a marás, az öntés, a huzalozás és az 3D-nyomtatás.

A gyártás során figyelembe kell venni az anyagok minőségét, a gyártási toleranciákat és a folyamatellenőrzést a pontos és megbízható alkatrész előállítása érdekében. A gyártási folyamatban szükség lehet különféle eszközökre és gépekre, mint például CNC-gépek, fröccsöntő gépek vagy 3D-nyomtatók. Az alkatrész mérete, alakja és anyaga alapján a megfelelő technológiát választják ki, hogy a végső termék a tervezett specifikációknak és követelményeknek megfeleljen.

A gyártási folyamat során a minőségellenőrzés is kritikus szerepet játszik. Az alkatrészeket rendszeresen ellenőrzik a méretpontosság, a felületminőség, az anyagi tulajdonságok és a funkcionális követelmények tekintetében. A minőségellenőrzési folyamatok közé tartozhatnak a mérőberendezések használata, a vizuális ellenőrzés, a nemromló vizsgálatok és az anyagi tesztek.